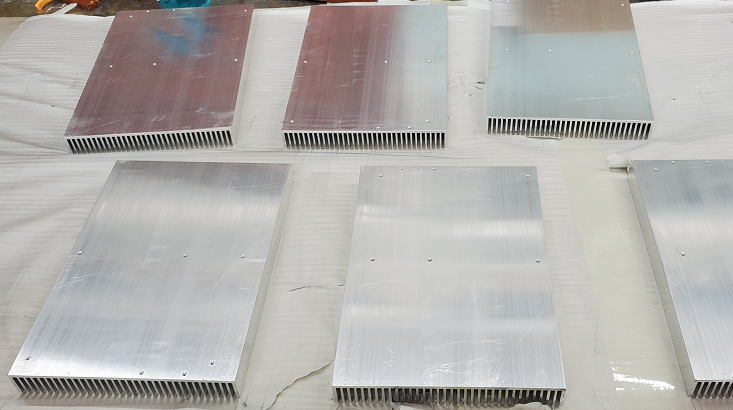

Bộ tản nhiệt bằng nhôm hiện được sử dụng rộng rãi trên thị trường tản nhiệt.Hầu hết người dùng ngày càng ưa chuộng sử dụng tản nhiệt bằng nhôm hơn.Tuy nhiên, sau khi mua và lắp đặt bộ tản nhiệt bằng nhôm, rắc rối cần cân nhắc sẽ xuất hiện.Các tạp chất trong bộ tản nhiệt là điều không thể tránh khỏi khiến nhiều người dùng phải đau đầu.Vậy làm thế nào để giải quyết vấn đề này?Hôm nay, Công ty TNHH Vật liệu mới Ruiqifeng sẽ cho bạn biết giải pháp cho vấn đề tạp chất của bộ tản nhiệt bằng nhôm!

Trước hết chúng ta cần biết nguyên nhân hình thành tạp chất trong tản nhiệt nhôm.Do sự tồn tại của các lỗ khí và lỗ co ngót trong bộ tản nhiệt bằng nhôm nên việc xử lý bề mặt của khuôn đúc rất rắc rối.Các lỗ có thể được đổ đầy nước, khí trong các lỗ sẽ nóng lên và nở ra, hoặc nước trong các lỗ sẽ biến thành hơi nước và thể tích sẽ giãn nở, dẫn đến phồng rộp trên bề mặt vật đúc.Vấn đề tạp chất là bình thường và không thể tránh khỏi.Làm thế nào chúng ta có thể giải quyết nó sau khi sản xuất tạp chất?

1. Điều quan trọng là giảm lượng khí trộn trong vật đúc.Dòng chảy hợp kim lý tưởng phải được tăng tốc từ vòi phun đến khoang khuôn thông qua hình nón và trục xoay để tạo thành dòng kim loại mịn và nhất quán (thiết kế đường dẫn hình nón được áp dụng, nghĩa là dòng chảy đổ phải được tăng tốc và giảm dần từ vòi phun vào mầm để đạt được dòng chảy kim loại lý tưởng).

2. trong hệ thống làm đầy, khí hỗn hợp được trộn lẫn bởi sự hỗn loạn và chất lỏng kim loại để tạo thành lỗ chân lông.Có thể thấy từ nghiên cứu về quá trình đúc khuôn mô phỏng rằng chất lỏng kim loại đi vào khoang khuôn từ hệ thống đúc rằng vị trí chuyển tiếp sắc nét trong mầm và diện tích mặt cắt ngang của mầm tăng dần sẽ làm cho chất lỏng kim loại chảy ra khỏi khuôn. nhiễu loạn và khí cuốn theo, và chất lỏng kim loại ổn định có lợi cho khí đi vào rãnh tràn và rãnh xả từ rãnh rót và khoang khuôn và thải ra khỏi khuôn.

3. Vật liệu lọc gốm mới được sử dụng thay cho vật liệu vòi phun thứ cấp để giảm tạp chất.Bộ tản nhiệt bằng nhôm phải được làm mát đồng đều ở tất cả các vị trí trong quá trình hóa rắn đúc khuôn và đồng thời hóa rắn.Có thể tránh được khoang co ngót thông qua thiết kế vòi phun hợp lý, độ dày và vị trí cổng bên trong, thiết kế khuôn, kiểm soát nhiệt độ và làm mát khuôn.

Thời gian đăng: 28/06/2022